Командами ЗНГО «ТЕХНОВЕК» и ФРОНТСТЕП реализован механизм планирования в ERP CloudSuite Industrial

ИТ-командами ЗНГО «ТЕХНОВЕК» и ФРОНТСТЕП реализован механизм планирования двумя методами в ERP CloudSuite Industrial (SyteLine). Решение стало победителем в конкурсе «Проект года» от GlobalCIO.

Производственные мощности Завода «ТЕХНОВЕК» способны реализовать полный цикл производства нефтегазового оборудования — от проектно-изыскательских и опытно- конструкторских разработок до изготовления, поставки и сервисного обслуживания.

В подавляющем большинстве поставки реализуются через организацию конкурсов, а рынок диктует очень жесткие условия конкуренции – важен надежный контроль выполнения обязательств по договорам, снижение себестоимости продукции, гибкость при проектировании, увеличение пропускной способности производства, и повышение производительности.

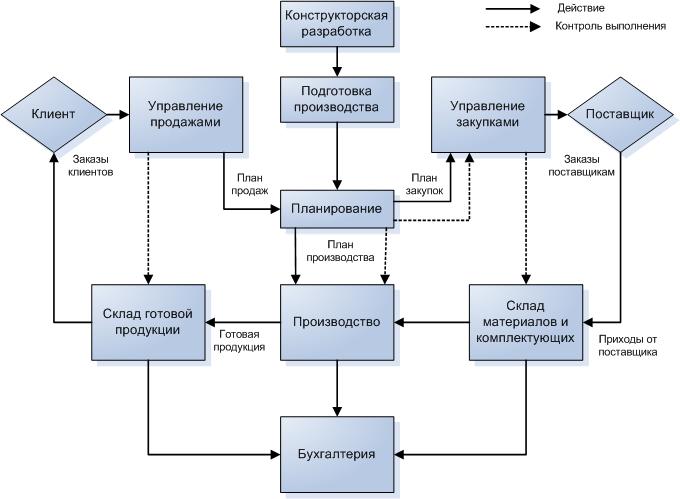

Функциональный охват комплексной системы управления предприятием:

В целях полноценного планирования производства были автоматизированы и систематизированы следующие области:

Подготовка производственной нормативно-справочной информации (НСИ) – создана ресурсная модель производства предприятия; структуры изделий с модификациями, справочник ТМЦ с группировкой по управленческой, финансовой и производственной аналитикам; справочники клиентов, поставщиков, и т. д.

Интеграция ERP Infor CloudSuite Industrial (ERP SyteLine) с PLM Лоцман — разработаны технические средства автоматизированной синхронизации общих справочников, передача из PLM в ERP полного набора данных, в том числе в режиме проведения конструкторско-технологических изменений (КТИ).

Экономический анализ заказов производится на этапе участия в каждом тендере на регулярной основе. Для быстрой оценки ценового предложения для Заказчика, в системе ведется моделирование (в том числе по себестоимости) готового изделия на основе прототипа. Стоимость материалов и рабочей силы, а также накладные расходы сохраняются в ERP по каждому тендеру.

Снабжение – ведется учет ТМЦ по партиям и серийным номерам; формирование и управление заказами поставщикам; управление и учет приходов и возвратов; инвентаризация запасов по складам/местам складирования/партиям; учет движений запасов по фактической стоимости; управление ценообразованием в заказах поставщикам.

Сбыт — прием и управление заказами клиентов; отгрузки и возвраты по заказам клиента; управление ценообразованием в заказах; расчет себестоимости заказов.

Учет хода производства — формирование, управление и комплектация производственных заданий (ЗНП); формирование плановой прямой производственной себестоимости; учет хода производства по ЗНП; производство ДСЕ под прогнозы.

Таким образом, для полноценного планирования производства формируются качественные исходные данные.

Оперативно-производственное планирование закупок и производства в ежедневном режиме осуществляется по стандарту MRP, и основано на качественных нормативных и оперативных исходных данных, содержащихся в модулях ERP-системы.

Функциональное ядро производственного планирования реализовано внутри ERP Infor CloudSuite Industrial (ERP SyteLine), результатом является расчет обеспечения потребностей предприятия за счет формирования объективных планов производства и снабжения. Для службы снабжения формируются заказы поставщикам с учетом сроков поставки (времени опережения), а в производственные цеха поступают задания на производство с техмаршрутами на изготовление изделий.

APS (Advanced Planning and Scheduling) — система синхронного планирования производства, используется в качестве альтернативного метода планирования, решает задачи предупредительных и корректирующих действий в производстве. Возможности модуля, встроенного в ERP, позволяют моделировать различные ситуации «что – если», поэтому оценка рисков делается на копии базы данных, актуализированной на момент расчета. Основной задачей моделирования является поиск «узких мест» для их дальнейшей «расшивки». Периодичность действий связана с изменениями портфеля принятых заказов (производство под заказ, со множеством модификаций), изменениями техмаршрутов, переналадок станков, коррекцией графика работы, потенциальным крупным заказом с жестким сроком отгрузки, планами установки нового оборудования, сменой поставщика (цепочек поставок), и так далее – все эти изменения вызывают (или могут вызывать) миграцию «узких мест» в производственном цикле и другие изменения, влияющие на сроки производства и себестоимость изделий.

Для моделирования ситуации в ERP систему вносятся изменения – такие, как «вброс» крупного заказа, изменение ресурсной модели предприятия, и другие, в зависимости от поставленной задачи. Периодически проводимые процедуры APS планирования позволяют предусмотреть возможные риски (реализуется способность эффективно реагировать на изменения), а также увеличить пропускную способность производства и повышение производительности за счет целенаправленной оптимизации бизнес-процессов.

Как пример, APS используется в рамках строительства и оснащения нового производственного цеха по изготовлению блочного оборудования. Инвестиции составили 137,9 млн. рублей — построен новый производственный корпус площадью 4975 м2. Также приобретено необходимое дополнительное оборудование для организации производства. На сегодняшний день ведутся работы по выходу на запланированную производственную мощность.

Результаты сравнительного анализа показателей деятельности за 6 месяцев промышленной эксплуатации системы:

• Пропускная способность производства выросла на 8%;

• Операционные издержки снижены на 11%;

• Уровень складских запасов снизился на 27%;

• Срок формирования предложения (цены) для модифицируемых изделий для клиента сократился в среднем в 4 раза, сокращено время выполнения заказов на 7-8%;

• Повышен уровень выполнения договорных обязательств по датам отгрузки продукции;

• Себестоимость выпускаемой продукции в среднем снизилась на 10-12% за счет снижения издержек на персонал (трудоемкости) и использования точных информационных данных в бизнес-процессах предприятия;

• Обеспечена 100% комплектация производства благодаря наличию страховых складских запасов и бесперебойному обеспечению материалами под заказ.

Орлов Сергей Александрович, Начальник отдела АСУП ООО «Завод нефтегазового оборудования «ТЕХНОВЕК»: «Кначалу проекта мы имели в наличии «зоопарк» систем: Лоцман PLM (Компас, Вертикаль), Директум, 1C: УПП. Недостатки сложившейся инфраструктуры состояли в разрозненности данных, процессов, и т.д., участки не были интегрированы между собой, планирование ресурсов предприятия находились в «ручном» управлении. Предпосылки для внедрения ERP CloudSuite Industrial (SyteLine) — недопустимость планирования по старым методикам.

Мы подошли к наращиванию ИТ-инфраструктуры Завода максимально аккуратно с точки зрения сохранения инвестиций, оставив рабочим ряд уже существующих ПО, и перераспределили функциональность, которая оптимально «ложится» на них. Таким образом, ERP Infor CloudSuite Industrial (ERP SyteLine) – является основным ядром системы управления. ЦУП:Data Collection с использованием технологий штрихового кодирования, обеспечивает полной и своевременной информацией при помощи организации оперативного ввода различных данных на всех этапах производственного процесса (от поставок материалов до отгрузки продукции).

PLM Лоцман предназначена для автоматизации конструкторско-технологической подготовки производства, управления инженерными данными и жизненным циклом изделия (бесшовная интеграция с ERP).

1С: УПП – для формирования БУ и НУ отчетности. Интерфейс между системами ERP и 1С предназначен для исключения двойного ввода документов в разные системы, ERP является первичной по оперативному отражению основных хозяйственных операций с ТМЦ и производственных операций, документы выгружаются из нее в 1С. Интерфейс позволяет автоматически создавать в системе 1С: документы, которые после их проверки бухгалтером, «проводятся» и отражаются в управленческих, бухгалтерских и налоговых регистрах по определенным правилам.

Рад, что коллеги по ИТ по достоинству оценили преимущества созданной системы, отдав голоса за наше решение на конкурсе GlobalCIO».

ООО «Завод нефтегазового оборудования «ТЕХНОВЕК», образованная в 2000 году, сегодня является одним из ведущих производителей оборудования для добычи нефти и газа. НГО «ТЕХНОВЕК» — это партнер ведущих российских нефтяных компаний ОАО НК «Роснефть», ОАО «Лукойл», ОАО «Русснефть», ОАО «Газпром нефть» и др, а также Казахстана, Украины, Азербайджана и Узбекистана.

Основная сфера деятельности — разработка, производство и сбыт нефтегазового оборудования. На сегодняшний день завод производит арматуры устьевые добычные, арматуры устьевые нагнетательные, задвижки дисковые, обвязки колонные, блоки напорных гребенок, трубопроводные изолирующие соединения, расходомерные комплексы. Ежемесячно завод выпускает более 600 устьевых арматур и более 6 тысяч задвижек. Вся выпускаемая продукция сертифицирована и имеет необходимые разрешения.